MENUES RÉALISATIONS

| VEDETTE MICKEY |

|

| JAUGE HAUTEUR D'OUTIL OT 25531 |

|

|

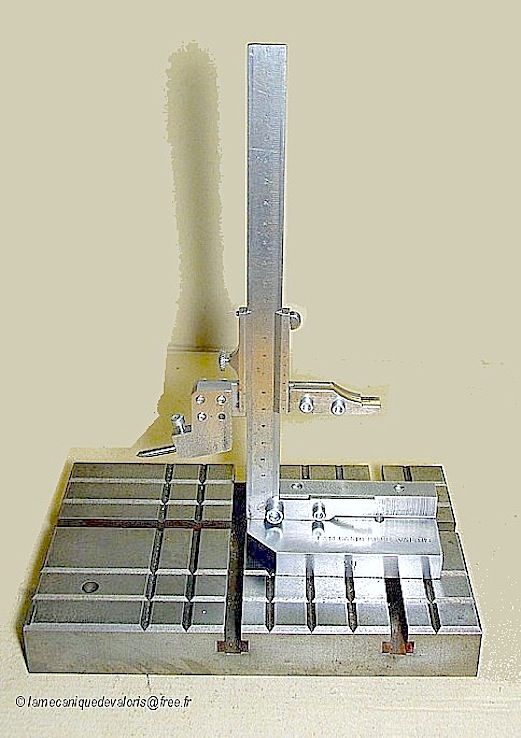

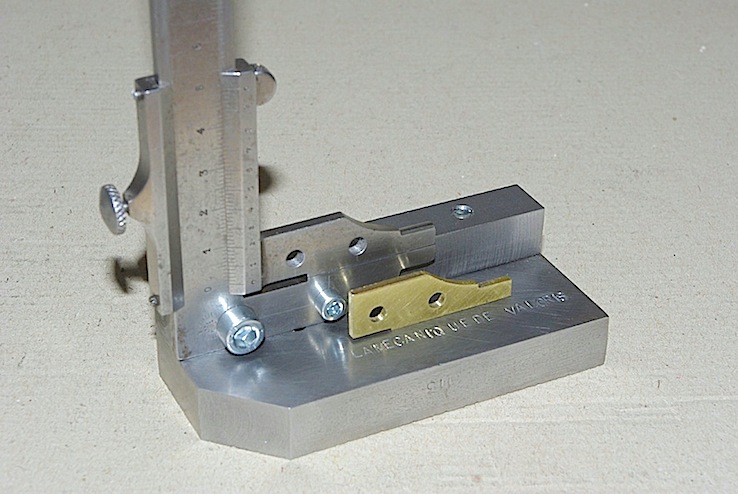

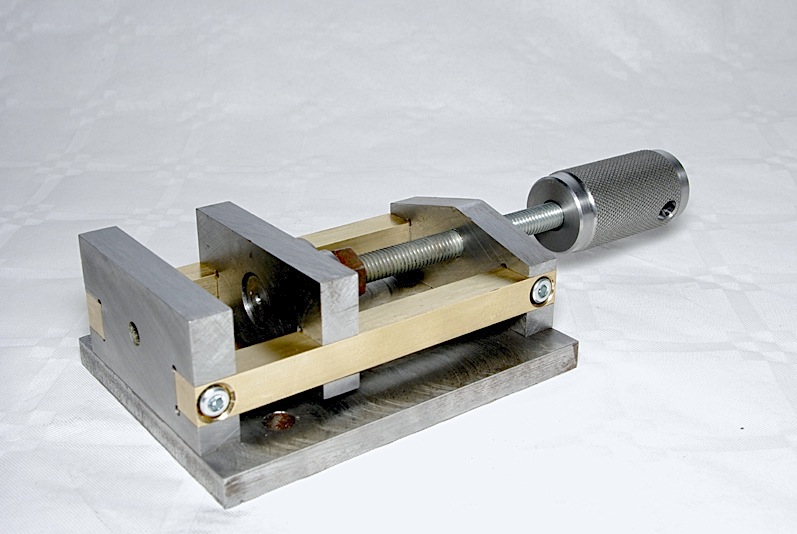

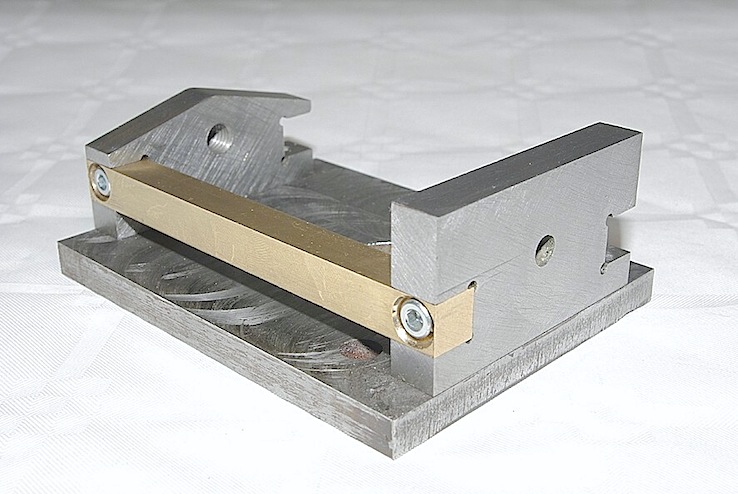

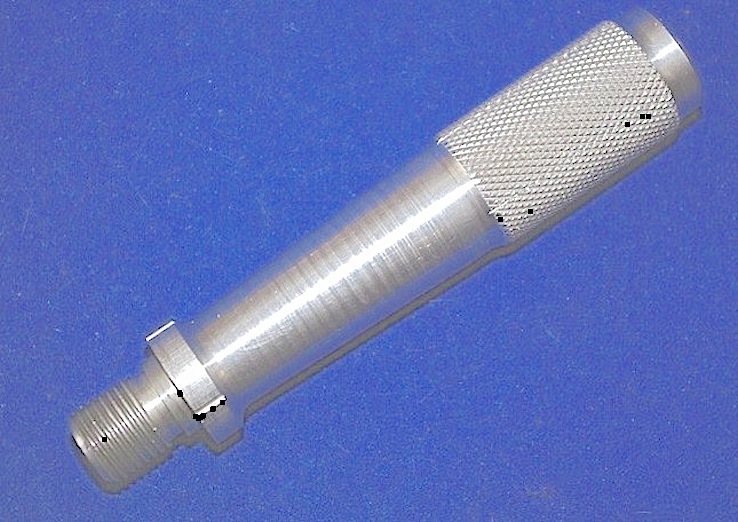

J'ai, il y a quelque temps, traduit un article du Model Engineer's Works N°5 (qui se trouve ICI) décrivant un gabarit de réglage de hauteur d'outil pour un MYFORD S7. Trouvant cette réalisation fort intéressante, je m'en suis inspiré pour en construire un, pour mon combiné OT 25531.

La hauteur d'axe du combiné OT est beaucoup

plus importante que sur le Myford, ce qui a

nécessité une légère adaptation. Sur mon combiné la

Hauteur d'axe par rapport à la table de fraisage se

trouve à 149 mm. C'est une cote qu'il convient de

vérifier soigneusement, les fabrications chinoises

sont particulièrement inconstantes et les mauvaises

surprises, monnaies courantes.

|

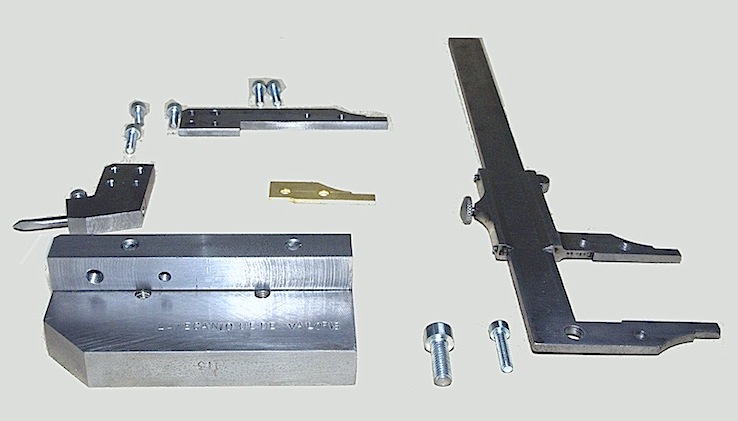

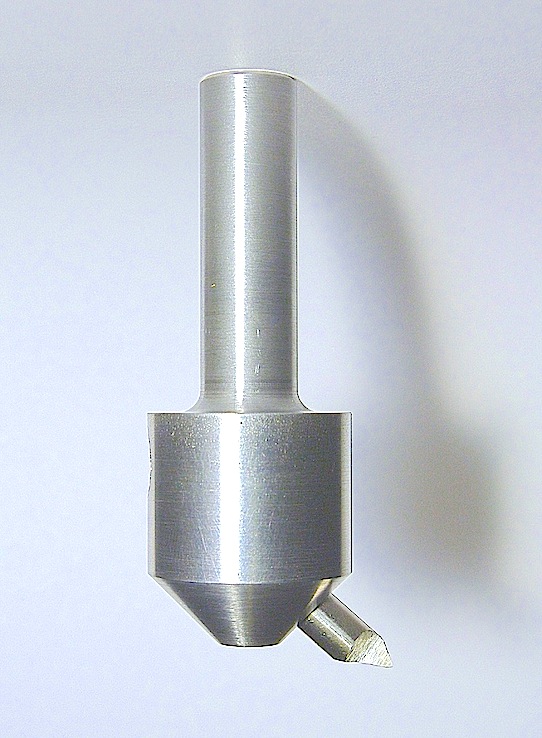

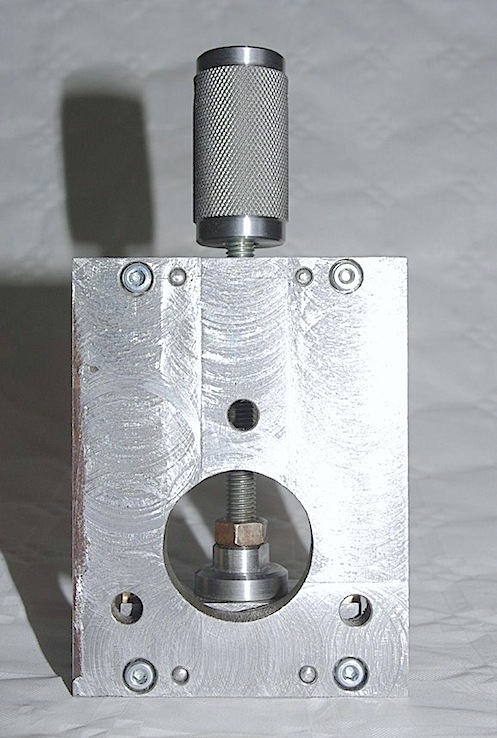

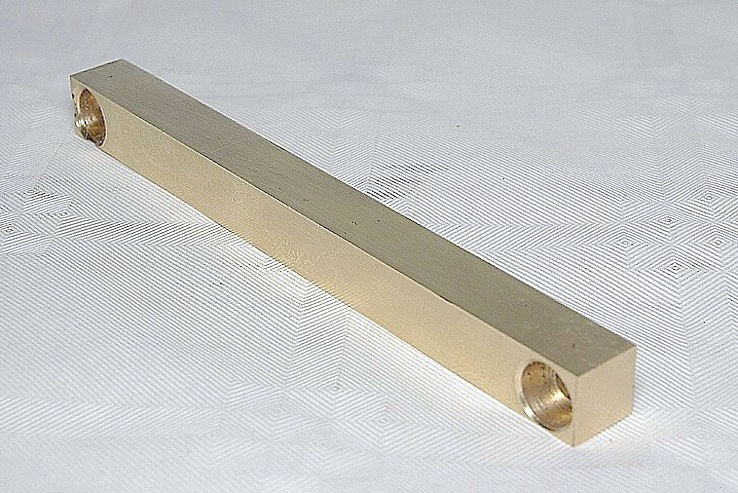

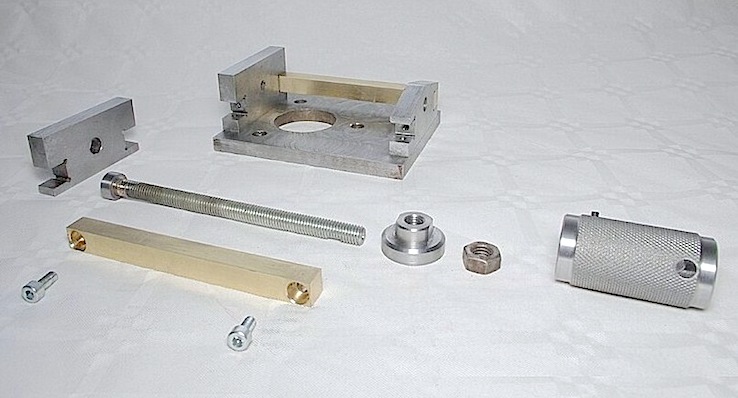

Les

pièces de la jauge de hauteur d'outil.

|

|

| TOURNE A

GAUCHE |

|

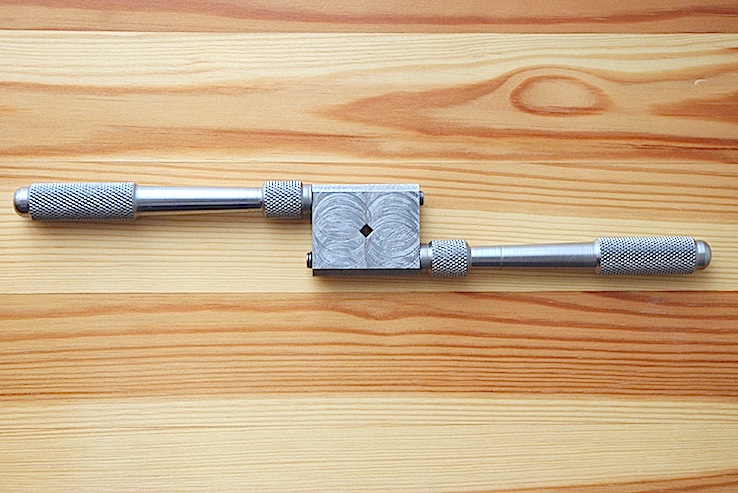

| Voici la réalisation d'un tourne à gauche qui m'a été inspiré par un document, Projet_ d_apprentissage que j'ai trouvé sur la toile et que j'ai traduit. Je n'ai pas suivit précisément les dimensions données fautes de disposer des mêmes profilés. J'ai donc fait en fonction des matériaux à ma disposition. Les bras sont en acier étiré de Ø12. J'y ai apporté ma touche personnelle en leur donnant une forme légèrement conique de 1°. Le corps du tourne à gauche est pris dans une barre d'acier laminé de 10x30 mm de médiocre qualité du genre à ferrer les ânes. Quant au vé il fait 3mm de coté au lieu de 4. Ne pas oublier de faire un filetage à gauche et un à droite. Comme précisé dans la fiche de procédure, percez les avants trous des filetages et les portées au diamètre des tiges avant de scier les deux partie du corps du tourne à gauche. |

|

C'est un tourne à gauche à utiliser avec

des tarauds d'une certaine taille, vu sa

force de préhension et son inertie. Avec de petits

tarauds en dessous de M5 on manquera de sensibilité ce

qui pourrait entrainer leurs casses. Ceci étant mon avis

tout personnel, il n'engage que moi. |

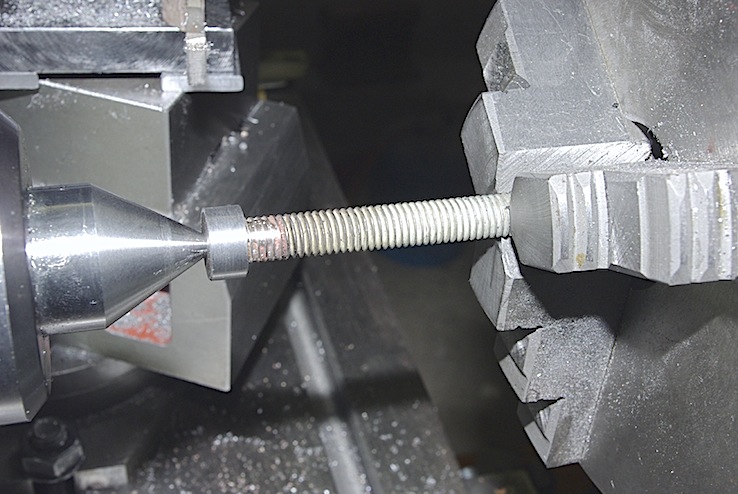

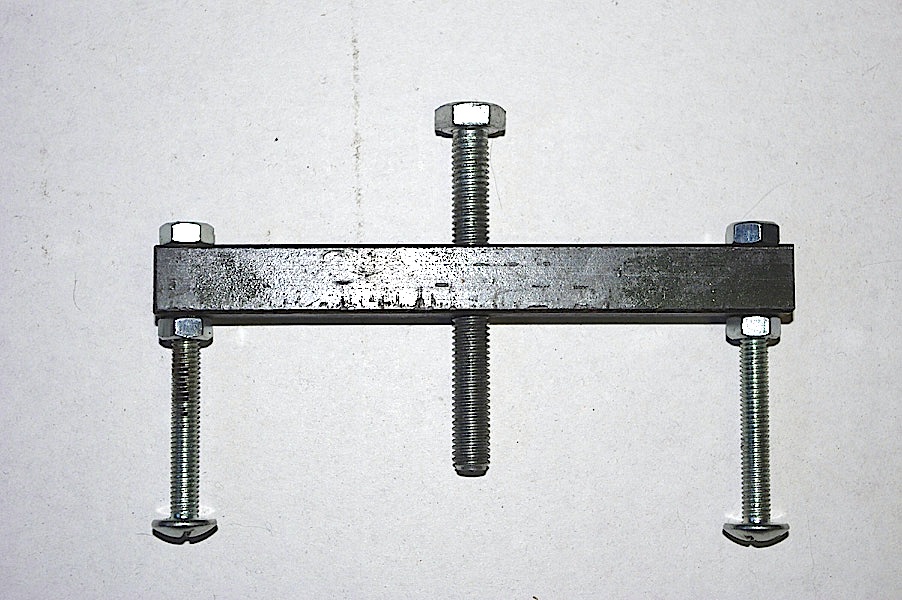

| ARRACHE MOYEU |

| J'ai eu sur mon Myford

des difficultés à sortir la poulie moteur qui était

collée par l'huile qui avait séchée. N'étant

pas particulièrement équipé en matériel de garage, j'ai

dû palier à ce manque. La solution à

consisté à confectionner un arrache moyeu maison. Pour

cela j'ai utiliser une barre d'acier laminé carrée de

14x14mm un peu plus longue (130mm) que le diamètre de

la poulie. J'y ai percé 2 trous Ø6 à chaque extrémité

en respectant un entre-axe égale au diamètre de la

poulie plus un diamètre de vis. Deux vis à tête poêlier y sont solidement fixées

par écrou et contre écrou. La vis de manœuvre M

8 étant placée dans l'axe centrale. Il est

important pour l'efficacité du système que les deux

vis servant de croc tangentent au plus

près la poulie.

|

Arrache moyeu en

position

|

|

Arrache moyeu terminé et

fonctionnel. Au besoin il est possible de l'adapter pour sortir des poulies ou des engrenages plus petits en y perçant une série de trous. |

| PETITS VES POUR OUTILS RONDS |

| J'ai eu

besoin de petits vés pour installer des corps d'outils

rond sur la tourelle P.O. de ma nouvelle machine. Mais

en constatant le prix exorbitant demandé par mon

fournisseur habituel, pour de si petites choses

(pratiquement 10 € pièce TTC.) Il faut savoir que ce

type de petits vés sortent directement des bancs

d'étirage au profil demandé en barre de 6m, l'industriel

n'a plus alors, qu'à les couper à la longueur voulue.

Pour des vés de 60mm de long cela fait pratiquement une

centaine de pièces ce qui en fonction de mes références

doit avoir un cout de revient aux alentours de 0,24 € HT

(0,29€ TTC). Je vous laisse entrevoir les plus-values

réalisées par l'industriel, les intermédiaires éventuels

et le distributeur (30 fois le prix de revient). |

|

|

La rainure de mon

porte-outil faisant 16,5 mm de profondeur, j'ai opté

pour des vés de 16 mm de large pour que les corps

d'outils soient alignés sur l'axe des vis de blocage

de la tourelle.

Après avoir débiter

ma barre de laminé de 16x16 pour faire des vés de

trois longueurs différents 70, 65 et 60 mm de long.

J'ai dressé mes pièces au cube, juste une passe de

propreté et les ai mise à longueur.

Puis j'y ai tracé

directement l'axe centrale et les bords à 2mm (le

traçage disparaitra à l'usinage) ce qui donne un vé de

12 mm de large à 120° sur une profondeur de 3mm. Les

vés finis ont une hauteur de 6,75mm.

|

|

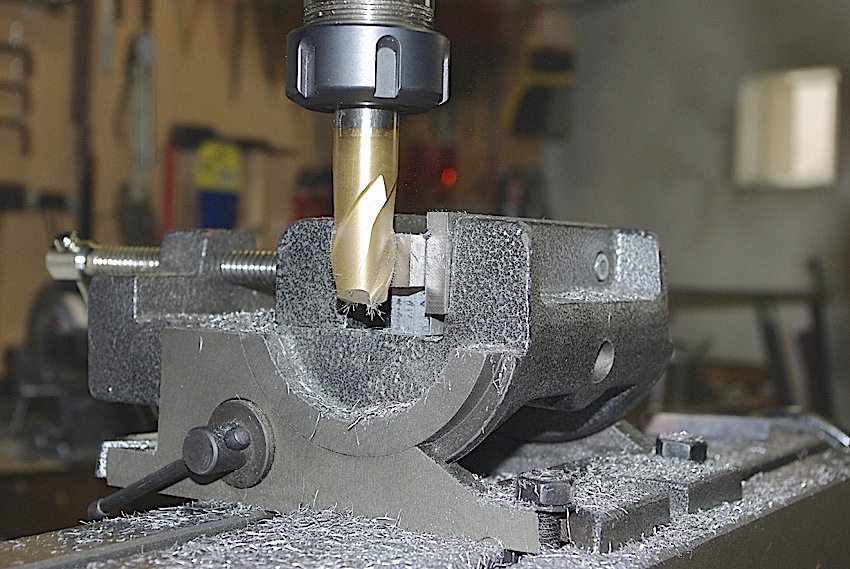

Pour usiner les

vés, je me suis servi d'un petit inclinomètre,

appareil pratique et précis et d'un étau inclinable

(une médiocrité chinoise).

Sur la vue de

droite remarquez les marques du traçage servant de

guide.

|

|

|

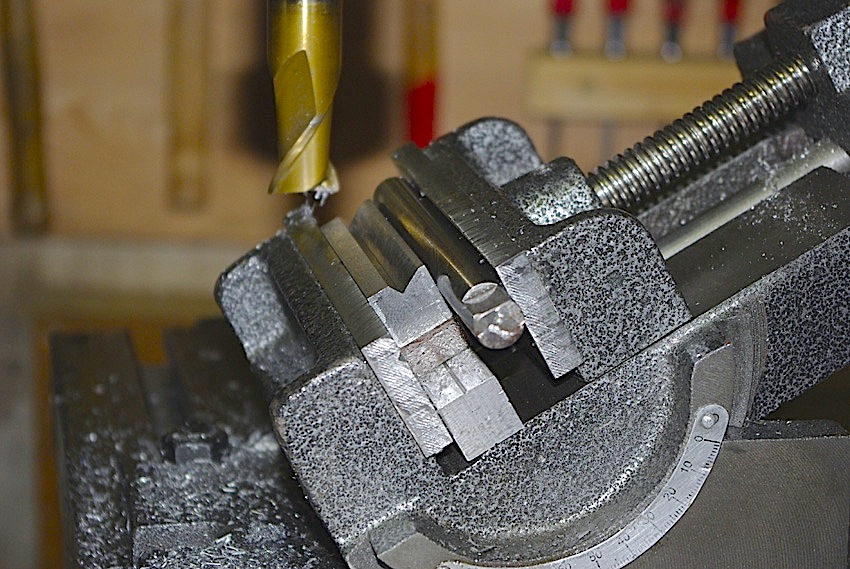

Après

retournement de la pièce, usinage de la seconde

moitié du V puis mise à épaisseur.

J'ai ainsi

fabriquer quatre jeux de V pour quelques euros.

|

|

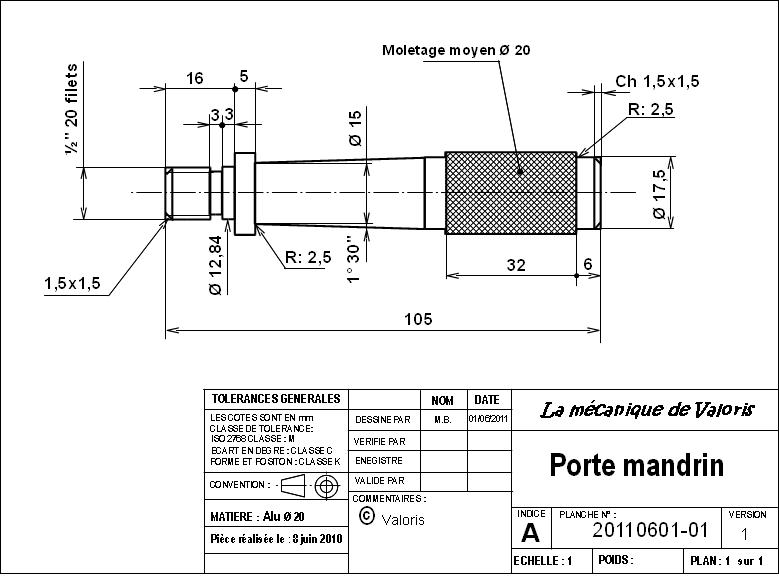

| PORTE MANDRIN |

|

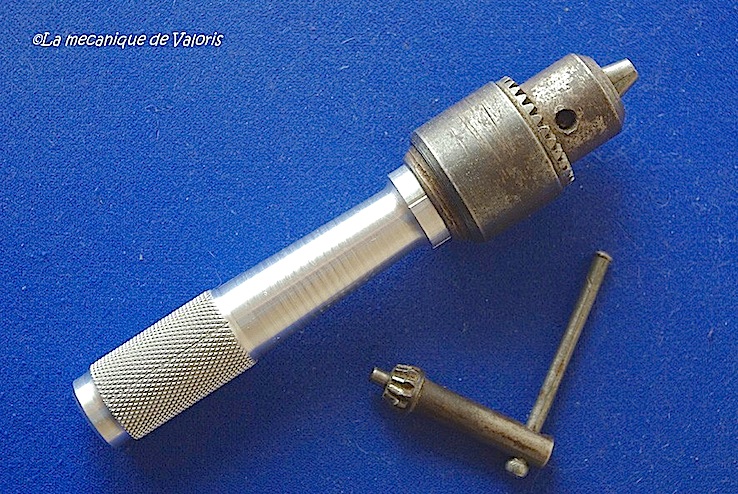

| J'ai

récupéré

le

mandrin d'une ancienne petite perceuse hors d'usage. Il

est de petite taille 0 à 8mm, pendant longtemps je ne

lui trouvais pas d'utilité, jusqu'au jour ou... Je suis

devenu l'heureux propriétaire d'un petit tour. De

là j'ai envisagé de l'équiper d'un manche qui permette

de m'en servir comme moyen de préhension. C'est

un outil sans prétention mais bien pratique pour tenir

de petits forets à affûter, de petite limes etc... |

|